フジテック株式会社072-881-5401

完成品までできる板金工場、板金加工ができる組立工場

次元を超えた一貫生産で省力化とコストダウンへ貢献します!

企業情報

企業情報

| 会社名 | フジテック株式会社 |

|---|---|

| 所在地 | 〒571-0002 大阪府門真市岸和田2-2-23 |

| 代表者名 | 代表取締役 藤原 亮 |

| 資本金 | 2,000万円 |

| 従業員数 | 24名 |

| 創業 | 1960年5月 |

| 設立 | 1964年9月 |

| 企業URL | https://www.f-bankin.jp/ |

| 認証 | カドマイスター 2012年認定 |

担当者情報

| 担当者 | 藤原 亮 |

|---|---|

| 電話番号 | 072-881-5401 |

| FAX | 072-885-1773 |

| メールアドレス | info@f-bankin.jp |

自社技術・製品の特徴

自社技術

高精度の金属加工工場に完成品まで仕上げる組み立てラインを併設し、部品製作から梱包配送までワンストップの利便性でお応えします。品質基準の特に厳しい大手電器メーカーの照明器具を50年以上にわたり作り続け、さまざまなご要望に答えてきました。長年の経験から蓄積された固有技術と実績があります。ワンストップの一貫生産だから、納期管理、品質管理も一切弊社にお任せいただくことで管理の省力化が図れるとともに、各工程間の輸送コストや初期コストを不要とし御社製品のコストダウンへ貢献します。

また金属部品単品でもOKです。ぜひお気軽にご相談ください。ご希望の状態でお手元にお届けいたします。

【特長1:高次元の一貫生産体制】

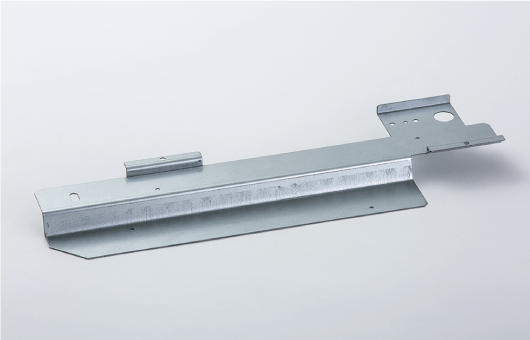

材料調達、金属板金加工から電器配線組立、梱包、発送まで。照明業界で、鍛え抜かれた「製品までつくることができる『板金照明工場』の強み」を活かし、お客様の困りごとにお答えします。金属板金加工・表面処理(協力会社)・部品調達・組立加工・出荷検査・製品出荷と一連の業務を一貫して行います。

設計図面通り精密な製品をつくっても、実際に組み立ててみたらどうしても不具合が発生してしまう場合なども多々あります。しかしこれらも自社内でスムーズに連携・調整していくことで解決し、コスト面や納期面などでお客様へ大きく貢献いたします。厳格な品質管理体制のなかで長年にわたり、コスト・品質・納期を追求し、ノウハウを積み上げ、確実にやりとげてきた実績があります。

【特長2:一品一様の製造】

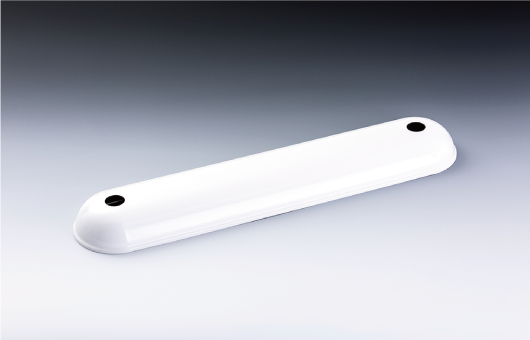

長年照明業界で、小ロット、多品種の生産に対応し、品質、納期対応力を鍛えさせていただきました。例えば、病院接部関連のメディカルユニットや防災照明用のパイプ吊具などがあります。メディカルユニットについては、50台の注文の中で、数10種類の仕様がありました。これに応えるため、仕様決めの打ち合わせ段階から参画し、部材調達、加工方法などスタッフのみんなが知恵を出し合い、創意工夫しをしてきました。長年、一品一様、小ロットに対応させていただいたことで是非、お客様のお役に立ちたいと考えています。1台からでもお気軽にお問合せください。

【特長3:プレスと板金が可能な設備】

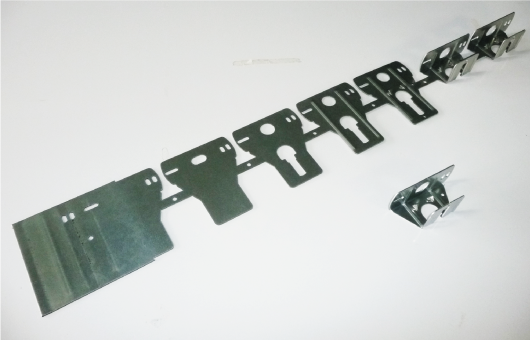

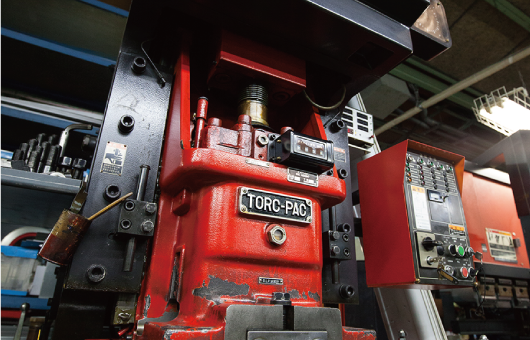

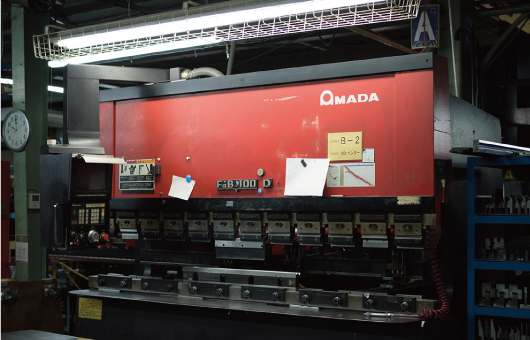

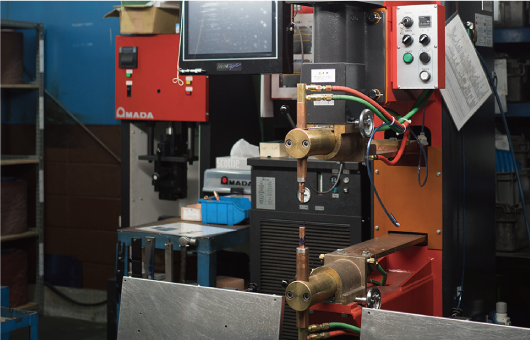

創業以来、コツコツと設備を導入してきました。シャーリング、ターレットパンチプレス、プレスブレーキの板金設備、プレス機、タップ機、溶接という設備を保有しているのは、弊社の大きな特徴です。だからこそ、コストダウン、工数短縮にメリットを与えることができます。例えば、抜き加工をタレパンで行い、曲げ加工はプレス機、その後溶接加工を施すというものです。溶接加工の組み上げは、板金製造内で完結させます。弊社ではタレパンとプレスを組みあわせて加工したりと、お客様のご要望に応じた加工方法が色々とご提案できます。

製品の特徴

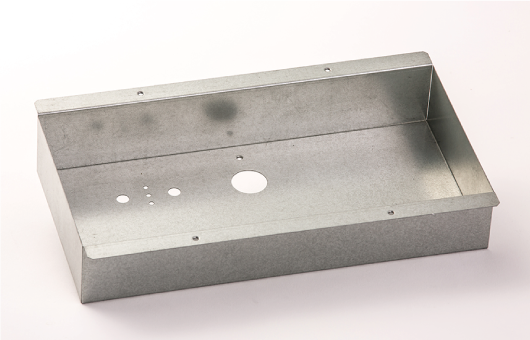

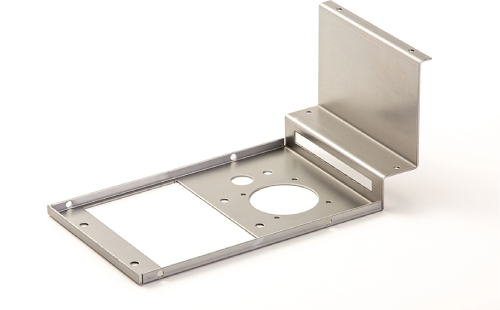

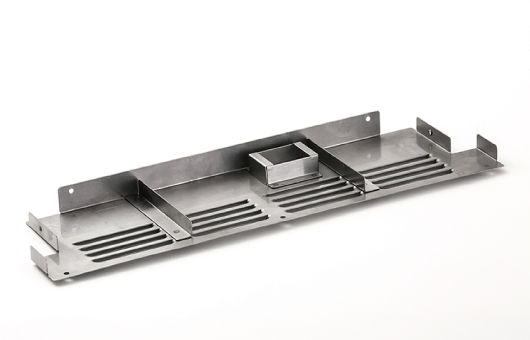

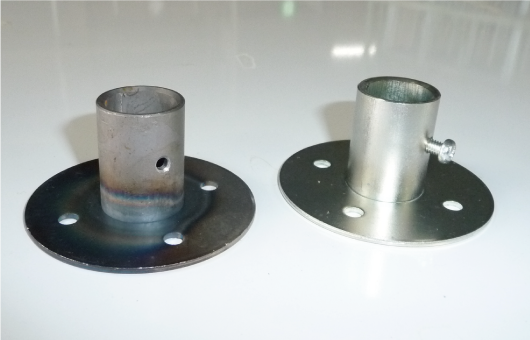

| 主要製品 | 照明器具部品(吊具、ガード、など他) 住設部品(エントランスユニット、インターホンパネル、など他) 他、金属部品の製造、組み立て |

|---|---|

| 主要取引先 | パナソニック株式会社、フジテック株式会社(エレベーター)、住宅設備商社、その他、電気機器メーカー様など多数 |

| 加工材質 | おもに鉄 板の加工(SPCC、SGCC、SECC) その他、SUS (SUS304、SUS430)など 上記以外でも可能なものもありますので、まずはご相談ください。 |

| 加工範囲(最小/最大) | 弊社の得意とするところ 0.6~1.6mm厚程度の鉄(SPCC) 数cm~1m程度の大きさ 10~500個程度の量産品 上記以外でも可能なものもありますので、まずはご相談ください。 |

| 各種認証・認定 資格等 |

カドマイスター認定(2012年) 大阪ものづくり優良企業賞(2015年) ISO14001(2008年環境マネジメントシステム認証取得) |

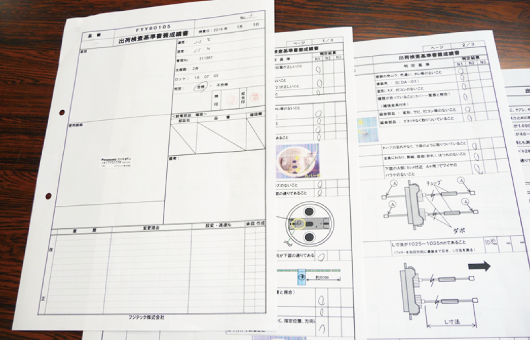

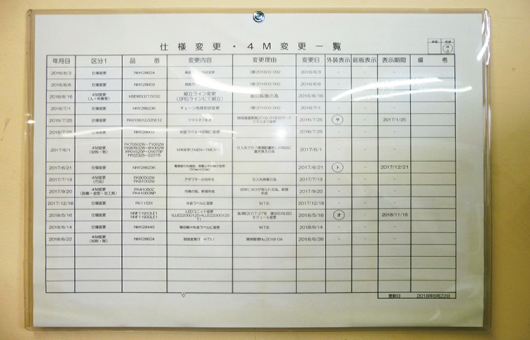

| 自社技術 | 【多種多様な金属プレス加工】 45tプレス、80tプレス、110tサーボプレス、150tプレス(ダブル)などがあります。タレパン、ベンダーでは加工できないような形状・仕様については、金型を作成しプレスにて加工します。曲げ、抜き、切り起こし、しぼり、順送などの様々な金型があり、お客様のご要望にお応えします。初期投資はかかりますが、ランニングコストを抑えることができます。 【1台からできるタレパン加工】 いただいた情報(図面)から、プログラミングをして、素早く加工に入ります。1台からでも問題ありません。 材質:SPCC、SGCC、SECCの鉄、SUS、アルミの非鉄の加工ができます。 板厚:0.6mm~3.2mmの薄板を得意としています。 大きさ:1200mm(たて)×2400mm(よこ)まで、可能です。 次工程(曲げ、溶接など)の状況がありますので、別途ご相談させてください。 金型:金型も豊富にそろえ(約70種類)、ご要望にお応えします。 【小物から長さ2400mmまでベンダー加工】 箱曲げ、ヘミング曲げ等、ご要望に対応します。曲げ加工では、2400mmの長さまで対応します。板厚は、0.6mm~3.2mmが得意です。1台から対応します。 【溶接・切削加工】 抜き加工、曲げ加工から溶接加工をします。TIG溶接、CO2半自動溶接、スポット溶接等を用いて、様々な製品形状の加工にもフレキシブルに対応します。鉄と鉄、SUSとSUSは得意です。加工された部品をつなぎ合わせて、お客様のご要望にお応えします。 切削加工では、タップ機、ボール盤等を使用し、ねじ切り加工などをします。金属加工につきまとうバリに関しても、バリ取り機を使用することでバリがなくなり、安全・安心な商品になります。 【組み立てライン】 1日当たり約300~500台まで生産可能なラインが2つあります。弊社で加工された金属部品、表面処理された部品・仕入れ部品をピッキングし、組み立てラインで、作業標準書に沿って、製造します。受入検査→板金・組立工程検査を経て、最終出荷検査で合格となった製品を出荷します。組み立てラインでは、ビス締め、外観検査、結線・配線処理、梱包作業などの組立作業を行います。ビス締め付け時のトルク管理、部品の識別管理、入れ忘れ防止の員数管理等の管理技術によって、生産性向上、より良い品質つくり込みを目指し、日々努力しています。 作業担当者自らが、どうやれば品質向上するか、生産性が上がるかを考え、リーダーとともに日々創意工夫し、チャレンジしながら、製品づくりをしています。外観の仕上がり状態はどうか、ビス締めは大丈夫か、取付部品の方向・位置は正しいか等作業標準書に従って、仕事に取り組みます。 【品質管理】 生産した製品は、全て出荷検査を行い、品質の保証をしています。 丹念な目線と検査機器によって、チェック項目を丁寧に確認しています。長年の実績と経験の中で、品質保証の体制を築いてきました。部品入庫時の受入検査、組立・板金各工程での工程検査、品質保証の要である出荷検査を経て、製品が出荷されます。お客様には、製品と共に、安心をお届けします。それぞれの従業員が創意工夫をし、日々お客様に満足いただけるよう努力しています。 |

主要設備

| 機械名 | 台数 | 能力 |

|---|---|---|

| サーボプレス | 1 | アマダ SDE1120 110t |

| レベルフィーダー | 1 | アマダ LFD400T |

| リンクプレス | 1 | アマダ TPWL150 |

| トルクパックプレス | 計7台 | アマダ TP-110C-X2、TP-80C、他 |

| ターレットパンチングプレス | 1 | アマダ EM2510NT |

| シャーリングマシン | 1 | アマダ M2545 |

| プレスブレーキ | 計2台 | アマダ FBD-1025、他 |

| スポット溶接機 | 計2台 | アマダ ID40IVHPNT、他 |

| TIG溶接 | 1 | パナソニック YC-200TWS-2 |

| CO2半自動溶接 | 1 | パナソニック YD-160R-2 |

| ボール盤 | 1 | 吉田鐵工所 |

| タップ | 1 | ブラザー工業 |

| NCフライス | 1 | 大隈豊和機械 |

| 旋盤 | 1 | ワシノ機械 |

| 平面研削機 | 1 | アマダ・ワシノ |

| 画像寸法測定器 | 1 | キーエンス IM-7000/7020 |

| 電気特性試験機 | 1 | 菊興計測器 |

| 3D CAD |